En planta, el polvo no es “solo suciedad”: es riesgo para la salud, paros por limpieza, producto contaminado, quejas, y en algunos procesos incluso riesgo de incendio/explosión. Por eso, los colectores de polvo dejaron de ser un “equipo” y se están tratando como un sistema crítico: captura + ductería + filtración + ventilación + seguridad.

En este artículo te comparto las tendencias actuales (2024–2026) y una guía práctica para que puedas especificar un colector de polvo sin caer en los dos errores más caros: subdimensionar (no cumple) o sobredimensionar (te “traga luz” y consumibles).

Primero: qué es un “sistema” de extracción de polvo (no solo el colector)

Un sistema típico tiene 4 bloques:

Campanas / puntos de captura (lo más cerca de la fuente)

Ductería (transporta aire + partículas)

Depurador / colector (separa partículas y las descarga a contenedores)

Ventilador/extractor (mueve el caudal y “vence” pérdidas de presión)

Cuando uno de estos bloques está mal, el colector “no sirve” aunque sea nuevo. En MCAT, esta visión de sistema completo (diseño–fabricación–instalación) es parte del enfoque de ingeniería a la medida por proceso.

7 tendencias actuales en colectores de polvo (2024–2026)

1) Seguridad por polvo combustible y gestión del riesgo: NFPA 660 + análisis de riesgo de polvo (DHA)

La tendencia fuerte es pasar de “tengo filtros” a “tengo un programa de seguridad de polvo”: evaluación del riesgo (DHA), controles de ignición, housekeeping, y protecciones (venteo/aislamiento/supresión según aplique). NFPA consolidó estándares en NFPA 660 (edición 2025; efectiva desde diciembre 2024), y eso está empujando a plantas a formalizar criterios de diseño y documentación.

Qué significa en la práctica: si tu polvo es combustible, hoy te van a pedir más evidencia y diseño “defendible”, no solo un equipo.

2) Eficiencia energética: control de caudal con VFD/VSD + operación “a demanda”

Energía = el gran dolor oculto del colector (principalmente el ventilador). Por eso crece el uso de variadores de frecuencia (VFD/VSD) para ajustar caudal según condiciones reales (carga de polvo, ΔP, proceso), evitando operar “a tope” todo el turno.

Señal de que lo necesitas: cambios de proceso por turnos, variaciones de carga, o filtros que se saturan rápido con consumo alto.

3) Monitoreo inteligente (IIoT): ΔP, limpieza por demanda y mantenimiento predictivo

Cada vez más proyectos incluyen instrumentación y monitoreo remoto: presión diferencial (ΔP), temperatura, vibración, consumo, y alarmas. El objetivo: predecir saturación, evitar cambios prematuros de filtros, y reducir paros.

En simple: pasar de mantenimiento por calendario → a mantenimiento por condición.

4) Medios filtrantes avanzados: nanofibras y membranas (mejor captura con menor resistencia)

Otra tendencia clara: medios con nanofibra/ePTFE para capturar finos con mayor eficiencia y potencialmente menor caída de presión (y/o mayor vida útil), dependiendo de aplicación.

Ojo: no siempre “lo más fino” conviene; si el polvo es pegajoso/húmedo, o hay chispas/temperatura, hay que seleccionar por proceso.

5) Diseños compactos y modulares (cartridge + pulse-jet) para retrofits y espacios limitados

Con espacios cada vez más apretados, crecen soluciones compactas/modulares (especialmente de cartucho, con limpieza por pulso). Útil cuando el reto es instalar sin parar planta o cuando hay poco footprint disponible.

6) Enfoque “TCO primero”: costo total de propiedad sobre precio de compra

Compras ya no solo compara CapEx; ingeniería y EHS empujan a evaluar TCO: energía, aire comprimido para limpieza, vida de filtros, horas-hombre de mantenimiento, refacciones, paros, y disposición del polvo.

Mensaje clave para dirección: “lo barato sale caro” se demuestra con TCO, no con opinión.

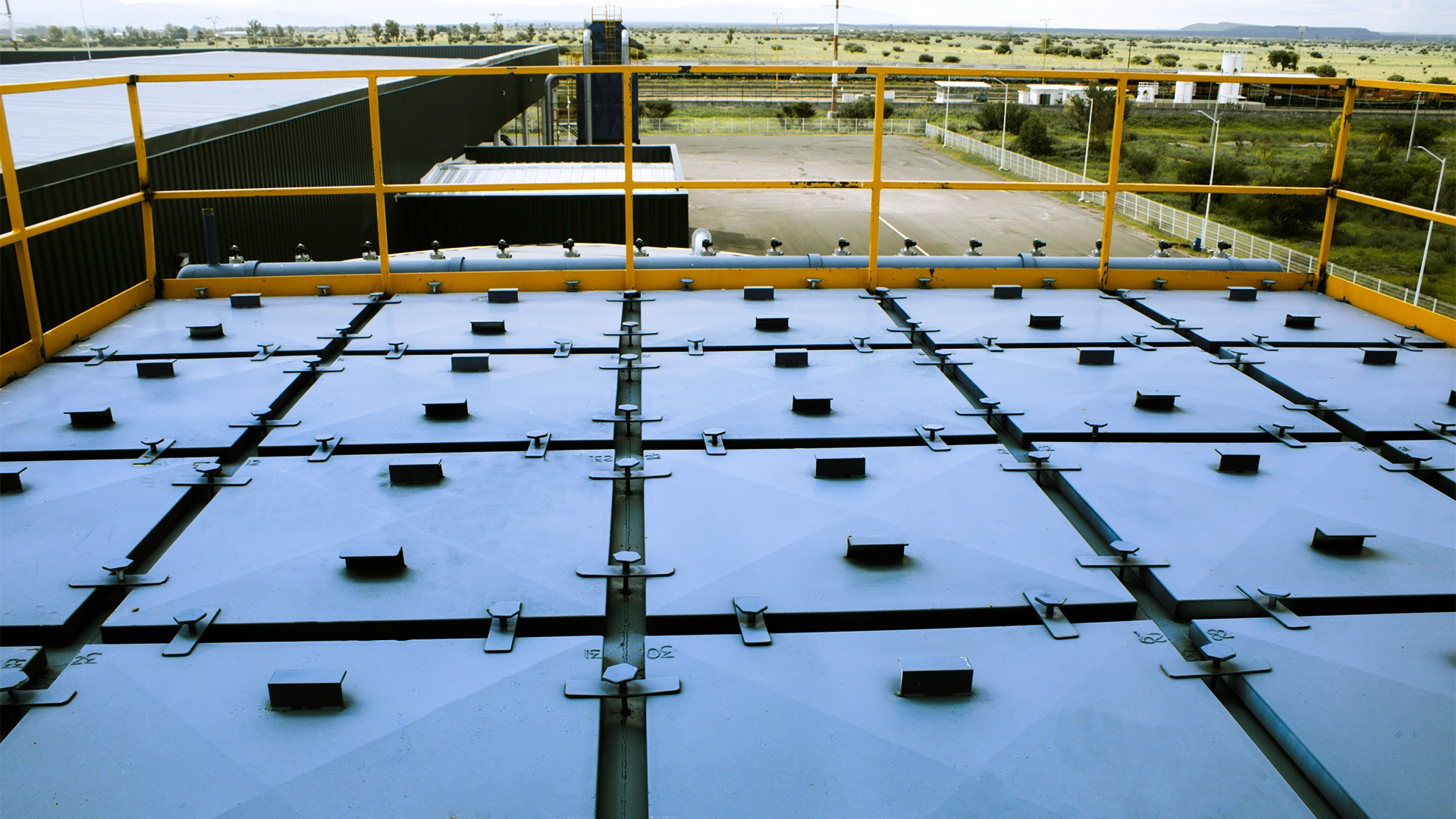

7) Sistemas híbridos: pre-separación con ciclón para reducir carga al colector

Sigue creciendo el uso de ciclones industriales como pre-separadores para bajar carga al colector, extender vida de filtros y reducir mantenimiento en ciertas aplicaciones.

Guía rápida: cómo elegir (sin sobredimensionar)

Checklist técnico para especificar tu colector (lo que más acelera una cotización correcta)

- Proceso y punto de generación (¿dónde nace el polvo?)

- Tipo de polvo (material, abrasivo/pegajoso, tamaño de partícula si lo tienen)

- ¿Es polvo combustible? (si aplica, considerar evaluación DHA)

- Caudal requerido (m³/h o CFM) y número de puntos

- Temperatura/humedad del aire (condensación = problemas)

- **Carga de polv intermitente/continua)

- Restricciones de espacio y ruta de ductos

- Requerimientos de descarga (contenedor, big bag, tornillo, etc.)

- Objetivo: cumplimiento, salud, limpieza, protección de maquinaria, producto, etc.

- Indicadores de éxito: ΔP estable, menos paros, menos limpieza, menor kWh, etc.

¿Mangas o cartuchos? (regla práctica)

Mangas (baghouse): buena opción para cargas altas y condiciones rudas (según diseño y aplicación).

Cartuchos: compactos, muy usados en humos/polvos finos y retrofits por espacio.

Ciclón + colector: cuando conviene pre-separar para bajar carga y alargar vida de filtros.

Si quieres, puedo convertir esto en un árbol de decisión de 1 página para ventas y para el cliente (súper BOFU).

Errores comunes que hoy cuestan más (y cómo evitarlos)

Captura deficiente (campanas mal ubicadas) → el polvo se dispersa aunque “haya colector”.

Ductería mal balanceada → unos puntos succionan, otros no; sube ΔP y consumo.

Limpieza de filtros mal configurada → gasta aire comprimido y reduce vida de filtros.

No considerar seguridad de polvo combustible cuando aplica → riesgo serio y auditorías más duras.

No medir (ni ΔP, ni consumo) → mantenimiento reactivo y paros.

¿Quieres una recomendación correcta en menos de 72 horas hán diagnóstico de extracción de polvo: revisamos puntos de captura, ductería y selección de filtración para proponerte un sistema con enfoque a cumplimiento + continuidad operativa + TCO.