Elegir un colector de polvo industrial no debería empezar por “qué equipo compro”, sino por una pregunta más útil: ¿qué proceso genera el contaminante y cómo se comporta? En metalmecánica, los cuatro procesos que más suelen detonar proyectos de extracción son soldadura, corte, esmerilado y pulido. Los cuatro “ensucian”, sí, pero no generan lo mismo. Por eso, una selección genérica suele terminar en lo típico: polvo fugitivo por toda la nave, filtros saturados, caída de desempeño y un sistema que se usa a medias.

A continuación te dejo una guía práctica para seleccionar por proceso, con el enfoque que realmente importa en planta: captura en la fuente, conducción correcta y filtración que se sostenga.

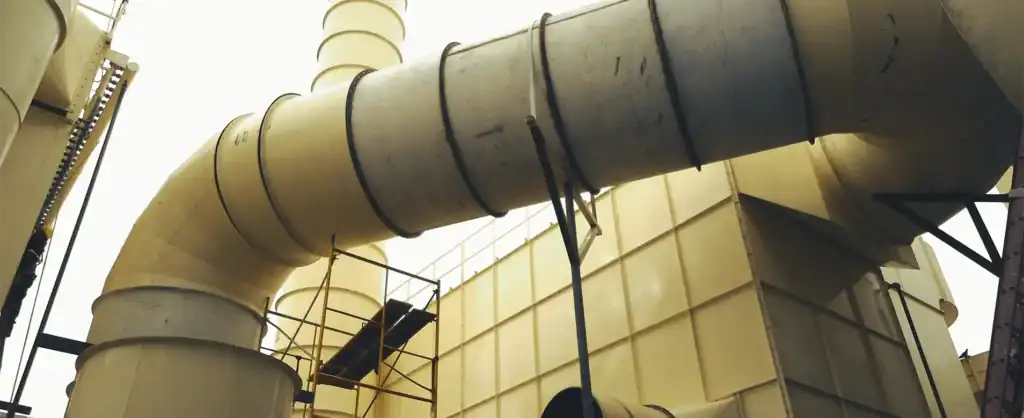

Antes de hablar de equipos: sistema completo (captura → ductería → filtración)

Un colector no trabaja solo. Para que funcione, necesitas tres piezas alineadas:

Captura: dónde y cómo se “jala” el contaminante.

Ductería: por dónde viaja el aire con partículas (sin perder desempeño).

Filtración/colección: cómo se separa el contaminante del aire y cómo se gestiona el residuo.

Cuando una de estas falla, el sistema se vuelve caro: más limpieza, más paros y más frustración.

Soldadura: más “humo” que polvo, captura muy cercana

En soldadura, el problema suele ser humo metálico (partículas finas) que se dispersa rápido. Aquí, el éxito casi siempre depende de la captura cercana al arco. Si capturas lejos, el humo ya se fue.

Qué priorizar en la selección

Captura localizada (brazos, campanas o mesas, según estación).

Filtración capaz de manejar partículas finas, con enfoque en estabilidad.

Accesos claros para mantenimiento. El humo fino castiga filtros si no se diseña bien.

Error común

Pensar que “con ventilación general” basta. La ventilación mueve aire, pero no necesariamente captura lo que sale en la zona de respiración del operador.

Corte: depende del método, pero la variabilidad manda

“Corte” puede ser muchas cosas: sierra, plasma, oxicorte, láser, etc. Cada uno produce partículas y humos con comportamientos distintos. Además, cambia la carga según el material y el espesor.

Qué priorizar en la selección

Definir si el proceso genera más partícula o más humo.

Captura dirigida al punto de generación (mesas o cabinas ayudan a contener).

Sistema diseñado para variación de carga. Si hoy corta poco y mañana se intensifica, el sistema debe aguantar sin colapsar.

Error común

Dimensionar “al promedio”. En planta, lo que rompe sistemas son los picos. El sistema debe soportar jornadas pesadas.

Esmerilado: polvo pesado + chispas, ojo con la conducción

El esmerilado genera polvo más “agresivo” y en muchos casos más pesado. Además, suele haber chispas. Aquí, la captura y la conducción son críticas, porque el material puede asentarse en ductos si no hay un diseño adecuado.

Qué priorizar en la selección

Captura con buen control de dispersión (cabinas, mesas, campanas bien ubicadas).

Ductería diseñada para transportar el polvo sin acumulación.

Filtración y manejo de residuo pensados para operación continua.

Error común

Capturar “más o menos” y esperar que el colector arregle el resto. Si la captura es pobre, el polvo se va al ambiente. Si la conducción es mala, el polvo se queda en ductería.

Pulido: partículas finas, tendencia a dispersarse y ensuciar áreas críticas

En pulido, las partículas suelen ser más finas y fáciles de dispersar. También es un proceso que contamina visualmente y llega a zonas donde no debería, incluyendo empaque, ensamble o inspección.

Qué priorizar en la selección

Contención de la zona (cabina o mesa ayuda mucho).

Captura efectiva desde el punto de generación, para evitar polvo fugitivo.

Filtración diseñada para finos y para sostener rendimiento.

Error común

Tratar el pulido como si fuera “polvo normal”. Los finos se comportan distinto y castigan la filtración si se improvisa.

Cómo decidir rápido (sin adivinar): lo mínimo que define la selección

Para cotizar bien un colector por proceso, no necesitas un estudio eterno. Necesitas información que cambie el diseño:

Proceso exacto y cómo se opera (estación fija, línea, cabina).

Materiales (tipo de metal, mezcla, acabados).

Número de puntos de emisión (cuántas estaciones).

Layout o croquis (rutas de ductería y ubicación del equipo).

Qué quieres proteger (área crítica, confort, limpieza, calidad).

Si ya existe algo instalado (qué funciona y qué no).

Con esto, se define una arquitectura real: captura correcta, ductería viable y filtración adecuada para soldadura, corte, esmerilado o pulido.

¿Quieres seleccionar el colector de polvo industrial correcto para soldadura, corte, esmerilado o pulido? Completa el formulario y comparte: proceso, número de estaciones, fotos y layout. Te devolvemos una propuesta con la arquitectura recomendada (captura → ductería → filtración) y alcance claro.